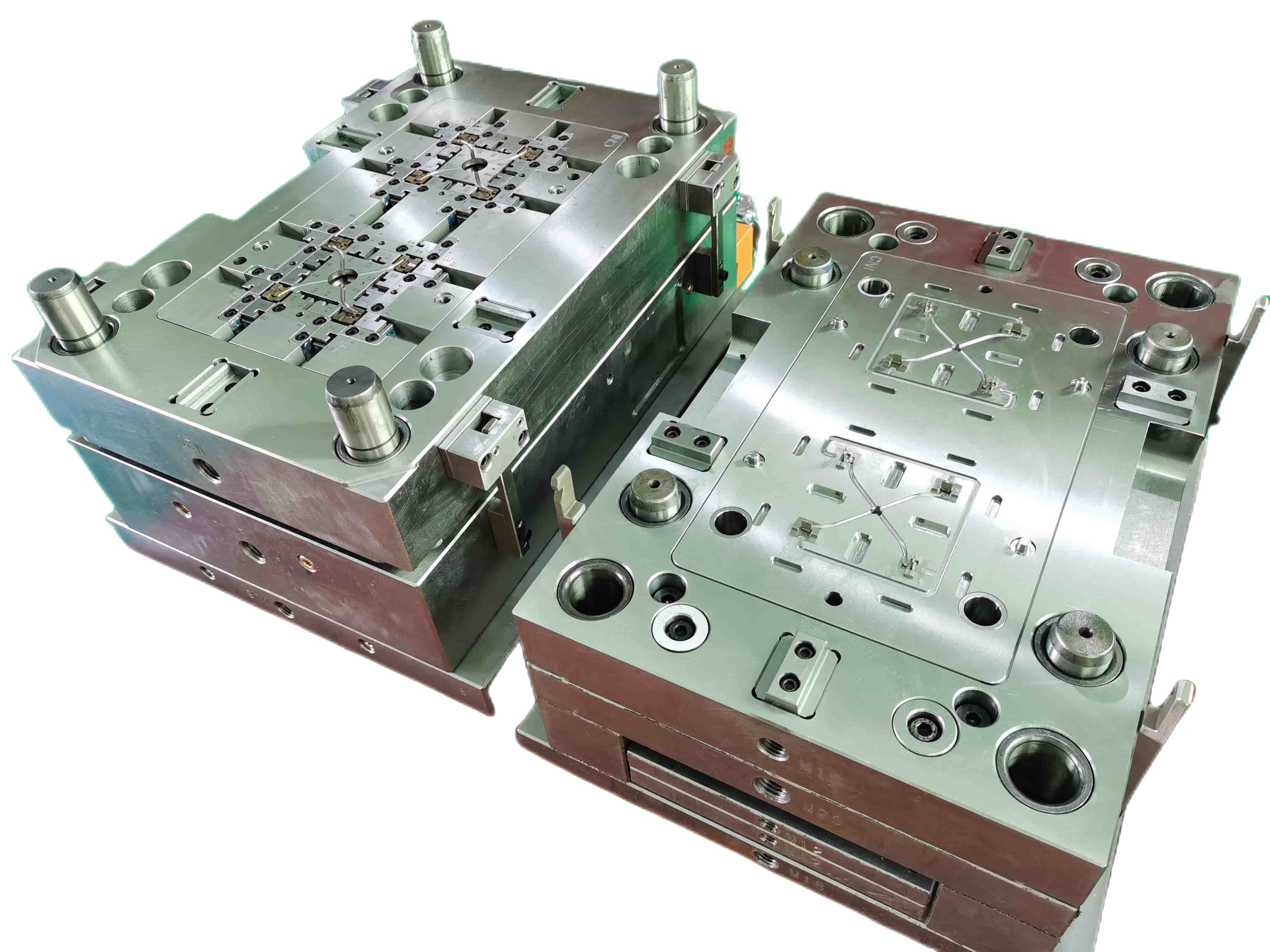

| Zařízení a typ | Elektronické přesné součástky vyrobené vícedutinovou plastovou vstřikovací formou, | |||||

| Název dílu | Mobilní konektor | |||||

| Pryskyřice | Materiály práškové metalurgie | |||||

| č. dutiny | 1*8 | |||||

| Základ formy | S50C | |||||

| Ocel dutiny a jádra | S136 HRC 52-54 | |||||

| Hmotnost nástroje | 450 kg | |||||

| Velikost nástroje | 450 x 350 x 370 mm | |||||

| Stiskněte Ton | 90T | |||||

| Život plísní | 1000000 výstřelů | |||||

| Vstřikovací systém | Horký vtok, 2ks horké špičky Mold-master | |||||

| Chladící systém | Chlazení olejem, teplota formy 120 stupňů | |||||

| Vyhazovací systém | Dvoustupňové vyhození | |||||

| Speciální body | Materiály práškové metalurgie, přesná vstřikovací forma, horký vtok, forma s 8 dutinami, krátká doba cyklu | |||||

| Potíže | Vysoká přesnost tolerance, forma s vysokou teplotou, krátká doba přípravy formy a velmi krátká doba cyklu formování.Materiálem je materiál práškové metalurgie s krátkou dobou chlazení a vysokou náročností na vstřikovací stroje. | |||||

| Dodací lhůta | 4 týdny | |||||

| Balík | Forma zůstává v Číně pro výrobu plastových výlisků | |||||

| Balení položek | Certifikace oceli, finální 2D a 3D návrh nástroje, dokument horkých vtoků, náhradní díly a elektrody… | |||||

| Srážení | 1,005 | |||||

| Povrchová úprava | SPI B-1 | |||||

| Doba cyklu vstřikování | 9 sekund | |||||

| Druhá úprava výrobků po lisování | Tepelné zpracování lisovaných výrobků | |||||

| Exportovat do | Forma zůstává v Číně pro výrobu plastových výlisků | |||||

Potíže

Vysoká přesnost tolerance, forma s vysokou teplotou, krátká doba přípravy formy a velmi krátká doba cyklu formování.

Materiálem je materiál práškové metalurgie s krátkou dobou chlazení a vysokou náročností na vstřikovací stroje.

Co je prášková metalurgie?

Prášková metalurgie je výrobní proces, který využívá tlakové zhutňování a slinování kovových částic k vytvoření různých dílů a součástí.Proces zahrnuje smíchání práškových kovů, jako je železo, hliník, bronz, nerezová ocel a kobalt, s mazivy a pojivy před jejich vystavením vysokému tlaku.Výsledná směs se pak zahřívá, dokud se materiály chemicky nespojí a nevytvoří díly, které jsou mnohem pevnější než tradiční lité nebo obráběné součásti.

Díky své všestrannosti se prášková metalurgie stává stále populárnější pro výrobu složitých dílů používaných v automobilovém, leteckém a spotřebním průmyslu.

Co je vysokoteplotní forma?

Vysokoteplotní lisování je typ procesu vstřikování, který využívá zvýšené teploty a tlaky k výrobě dílů s vysokou pevností a trvanlivostí.Proces funguje tak, že se surový termoplastický materiál zahřívá, dokud se neroztaví, a poté se vstřikuje do uzavřené formy, kde je pod tlakem držen na místě.Teplo z roztavené pryskyřice v kombinaci s tlakem způsobí, že se materiál před ochlazením vytvaruje do požadovaného tvaru.Tento proces umožňuje vytvářet složité díly, které jsou odolné vůči extrémním teplotám a korozivním chemikáliím, díky čemuž jsou ideální pro použití v průmyslových odvětvích, jako je automobilový průmysl, letecký průmysl, lékařská zařízení a elektronika.

Běžný plastový materiál zahrnuje: PEEK, PPSU, ULTEM® (polyetherimid, PEI), Celazol®, Vespel®, Torlon® (polyamid-imid) a tak dále.

Konstrukce formy pro vysokoteplotní formu

Při navrhování forem pro vysokoteplotní plasty je důležité zahrnout kanály pro přenos tepla a také použít tepelné kolíky, aby se zajistilo rovnoměrné chlazení plastu během procesu vstřikování.

Kromě toho je výběr správného materiálu formy zásadní pro vytváření dílů, které vydrží extrémní teploty bez deformace nebo praskání.

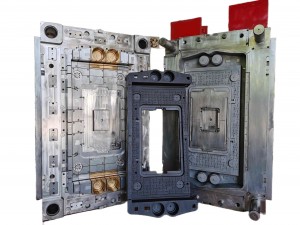

V tomto projektu jsme použili ocel S136 s HRC 52~54, objem výroby je velmi vysoký, každý den bylo potřeba 100 000 dílů, takže jsme použili 8 dutinových forem a vyrobili mnoho kopií, abychom splnili požadavek na množství.Pro chlazení se ochladí olejem a teplota formy dosáhne 120 stupňů.Doba cyklu je 9 sekund a pro uvolnění dílů jsme použili 2 kroky vysunutí.Tato část bude po formování tepelně zpracována.

Nástroj vstřikovací formy je vysokoteplotní vstřikovací forma s 8 dutinami.

Plast je materiál práškové metalurgie a lisované díly budou vyžadovat tepelné zpracování, protože jde o mobilní konektor.

Doba cyklu vstřikování je velmi krátká, 9 sekund na jeden výstřel.

Pro tohoto zákazníka jsme vyrobili mnoho kopírovacích nástrojů.Naši designéři pracují velmi efektivně, pro DFM je hotovo do 1 dne, 2D layout do 2 dnů a 3D do 3 dnů.

Dodací lhůta výroby formy je 4 týdny.

Pro návrh forem, kdy je čas velmi naléhavý, běžně provádíme 3D kreslení přímo po DFM, ale samozřejmě musí být založeno na souhlasu zákazníků.

2D rozložení

3D návrh formy

3D návrh formy

FAQ

Naší hlavní činností je výroba forem na vstřikování plastů, výroba forem odlévaných pod tlakem, vstřikování plastů, lití pod tlakem (hliník), přesné obrábění a rychlé prototypování.Poskytujeme také produkty s přidanou hodnotou, včetně silikonových dílů, kovových lisovacích dílů, vytlačovaných dílů a nerezu

Ne, jsme skutečná továrna na výrobu forem a vstřikování plastů.Můžeme poskytnout registrační obrázek pro referenci a jakékoli další informace, které chcete, v případě potřeby.Mezitím nás můžete navštívit kdykoli, i bez objednání.

Tým Suntime poskytuje 24/7 servisní pracovní styl.Během čínských státních svátků mohou naši prodejci a inženýři vzít práci přesčas pro jakoukoli vaši naléhavou situaci.A když to bude nutné, vyzveme pracovníky, aby během svátků přebírali přesčasy na denní a noční směny, abychom vyhověli vašim naléhavým požadavkům.

Máme více než deset let zkušeností s exportem na globální trh, vyvážíme plastové vstřikovací formy, tlakové lité formy, díly pro tlakové lití, plastové vstřikované výrobky a součásti CNC obrábění atd.

Pro výrobu forem máme CNC, EDM, brusky, frézky, vrtačky atd.Pro zakázkové lisování plastů máme 4 vstřikovací stroje od 90 tun do 400 tun.Pro kontrolu kvality máme šestiúhelníkový CMM, projektor, tvrdoměr, výškoměr, posuvné měřítko a tak dále.

ZÍSKEJTE ZDARMA DFM DNES!

-

Projekt vstřikování plastů od Rapid p...

-

Velká plastová vstřikovací forma pro automobilový průmysl...

-

Rodina plastových nástrojů forem pro automobilový ocas lig...

-

Vstřikovací vícedutinová forma na víčka balení...

-

Plastová vkládací forma vstřikovací formy pro Automo...

-

Formovací nástroje z materiálu Nylon s vysokým obsahem skelných vláken pro...